40年を超える実績の重みは信頼の証。進化をめざし、新たな可能性に挑み続けています。

ナカニシビジョンは、福井発祥のMade in Japanにこだわった眼鏡のOEM生産を手掛けています。卓越の技で、ラグジュアリーな高級ブランドから個性を追求する新進気鋭のブランドまで、世界的な企業の熱い視線を集めています。

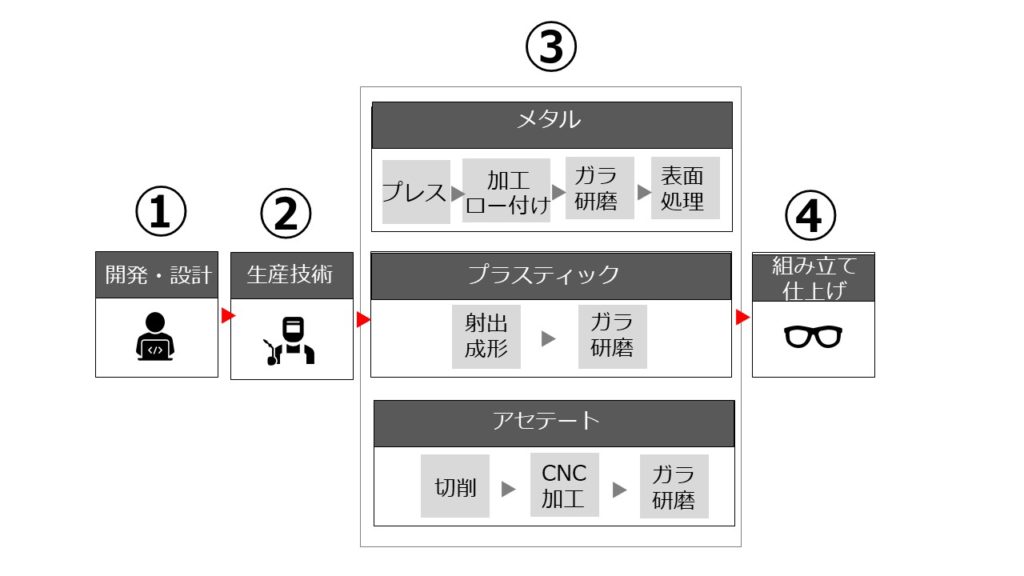

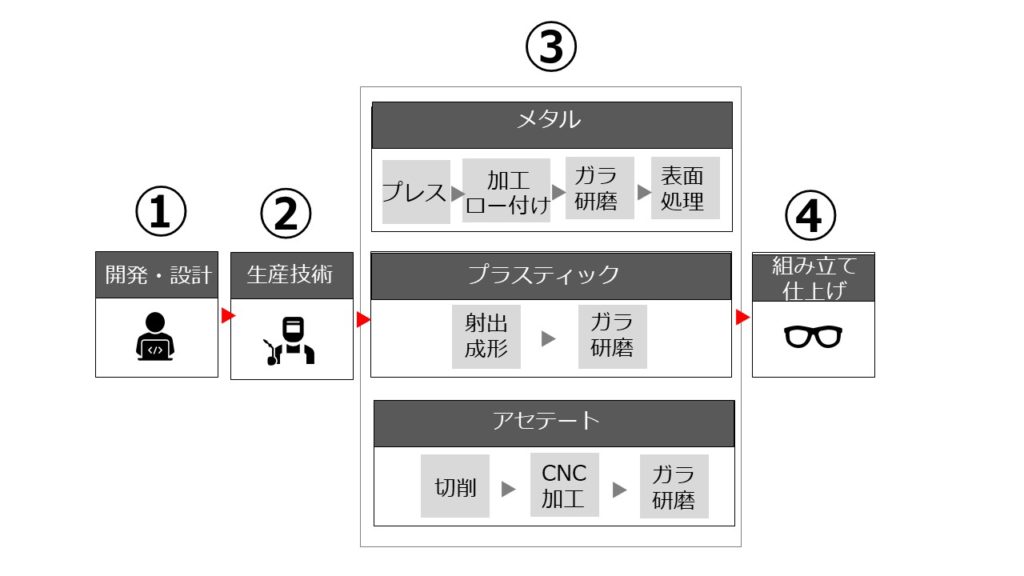

世界トップクラスのメガネができるまで

①開発・設計

②生産・技術

③メタル ③プラスチック ③アセテート

④組み立て・仕上げ

仕事を知る

開発、製造、品質管理…。仕事はさまざまですが、想いは一つ。

「美しく高品質のメガネを作る」。

同じ目的をめざす仲間たちの、切磋琢磨の毎日がはじまります。開発、製造、品質管理…。仕事はさまざまですが、想いは一つ。

「美しく高品質のメガネを作る」。

同じ目的をめざす仲間たちの、切磋琢磨の毎日がはじまります。

ナカニシビジョンは、福井発祥のMade in Japanにこだわった眼鏡のOEM生産を手掛けています。卓越の技で、ラグジュアリーな高級ブランドから個性を追求する新進気鋭のブランドまで、世界的な企業の熱い視線を集めています。

①開発・設計

②生産・技術

③メタル ③プラスチック ③アセテート

④組み立て・仕上げ

STEP-1 平面図面の設計

- 2D CADで詳細図面の設計

STEP-2 立体図面の設計

- 3Dモデリング、3Dプリンタ出力

STEP-3 試作品の製作

- 手作りのプロトタイプを製作

STEP-1 金型設計

- 3Dによる金型の設計

STEP-2 金型作成

- 5軸、3軸のCNCで金型の製作

STEP-3 治具作成

- 各種工作機械を使い各製造工程で使用する治具の製作

STEP-4 製品サンプル作成

- 金型を使ったサンプルの製作

STEP-5 色見本の作成

- 製品サンプルにカラーリングを行う

STEP-6 工程設計書の作成

- 各製造工程のプロセスを記述した工程設計書の製作

STEP-1 プレス

- 250を超える製造工程を要するチタンフレーム。精密な金型を使用し、プレス加工を幾度も繰り返し、図面どおりの形状に仕上げる職人技の工程。プレス工程により部品強度も高まる。

STEP-2 加工・ロー付け

- 設計に基づく、部品の切削や穴開け、曲げなどの一連の加工と、各部品を溶接するロー付け作業。先進の設備による、高い精度が要求されるステップ。寸分のくるいも許されない緻密な技が頼りとなる。

STEP-3 研磨

- 世界に誇る美しさを支えているのが研磨技術。手作業で丹念にバフ研磨し、バレル研磨でさらに磨きをかける。表面形状や素材特性に応じて、微妙な調整を加えながら磨き艶をだしていく。

STEP-4 表面処理

- 美しく華やぐ金色やシルバーの輝きを左右するのが表面処理。長い時間をかけて研磨された素材に、メッキや塗装を施す。先進的な表面処理技術と職人の手により、多彩なカラーリング表現が可能になる。

STEP-1 射出成形

- 加熱した樹脂を型に流し込み成形加工する。様々な樹脂の専門知識を有し、コンビネーションと呼ばれる異なる2つの素材を1つのフレームに成形する「二重射出成形」の加工技術も可能。

STEP-2 2次加工

- 金型では作るのが難しい構造の場合、機械で2次加工を施す。

STEP-3 研磨

- パーティングライン(バリ)を取るためにバフ研磨を行う。その後、条件を変えながらガラ研磨を行い、ツヤを出す。廃材のリサイクルにも取り組んでいる。

STEP-1 切削

- さまざまな色や柄の板状の素材、アセテートシートをデザインに合わせて切削し、熱や圧力を加えて各部品を加工していく。

STEP-2 CNC加工

- CNC(コンピュータ数値制御)技術を駆使した切削作業。コンピュータ制御により、微細で複雑な加工を実現。

STEP-3 研磨

- 長時間に及ぶ研磨作業により、アセテートの透明度のある独特な美しい艶を引き出す。

STEP-1 組み立て

- メタル、プラスチック、アセテートなどの材料で加工された各部品を、職人が手作業で丁寧に組み立てていく。

STEP-2 調子とり

- 組み立てたフレームの歪みをなおし、開き具合や畳み具合など、どのフレームも同じ仕上がりになるように一枚ずつ調整していく。

STEP-3 最終検査

- 仕上がったフレームを拭き上げ、傷や不良がないか熟練者による目視での厳しい検品作業。